Маркировка распространяется на всё новые группы товаров — так, с мая 2022 года стартует эксперимент по маркировке биологически активных добавок. Мы обсудили с руководителем развития бизнеса компании BIA Technologies Александром Тихоновым, с какими сложностями могут столкнуться производители, дистрибьюторы и импортёры БАДов и почему начинать внедрять решения для маркировки стоит уже сейчас.

Что происходит

С 1 мая 2022 года в России стартует эксперимент по маркировке биологически активных добавок. Пилот продлится до 31 августа 2022 года, в ходе эксперимента будут маркировать витамины, смеси минеральных веществ для дополнения к питанию, рыбий жир, желатин и его производные, пастилки от боли в горле, таблетки от кашля и другие товары — полный список читайте здесь.

Участие в пилоте добровольное, сроки обязательного введения маркировки БАДов определят после его завершения — но компаниям стоит заняться вопросом уже сейчас, утверждает руководитель развития бизнеса BIA Technologies Александр Тихонов.

— Целесообразность здесь простая: к старту обязательной маркировки производитель будет уже понимать, что нужно купить, установить, как поменять бизнес-процессы, чтобы быстро стартовать и не терять времени на тестирование оборудования. После участия в пилоте у производителя уже будет личный кабинет в «Честном знаке» с заведённой в него продукцией — останется только оснастить производство промышленным оборудованием. Рынок БАДов не настолько развит, как рынки, например, молока или пива. Поэтому многие производители часто даже не в курсе, что такая история их ждёт, и не участвуют в пилотных проектах.

При этом, отмечает Тихонов, нужно понимать, что «пилоты» подразумевают работу на бесплатном тестовом оборудовании с ограниченными возможностями на небольшом участке — это сильно отличается от промышленного внедрения. «На производстве всё должно работать бесперебойно, по возможности и при необходимости автоматически и быть уже всерьёз интегрировано в производственную линию», — подчёркивает он. На этом этапе не обойтись без помощи профессионалов.

Зачем нужен посредник-интегратор

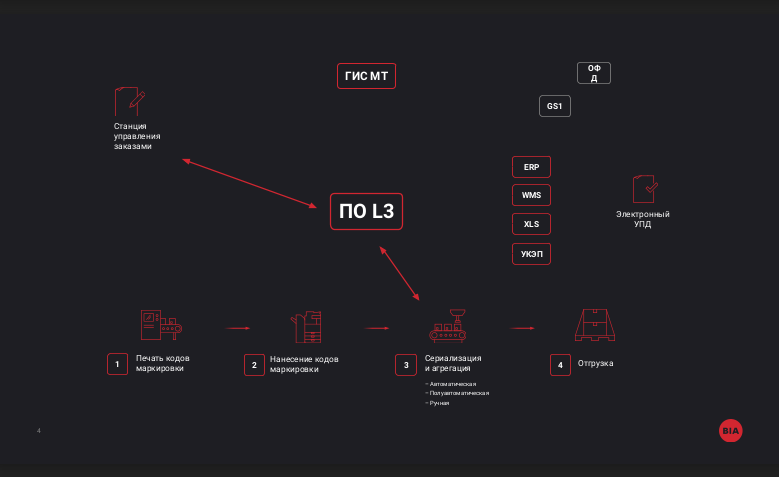

Внедрение маркировки требует серьёзных корректировок производства на уровне бизнес-процессов — причём перестройки могут потребовать и непосредственно линии выпуска. Кроме того, корректировки необходимы и в управлении процессами на уровне ПО.

— Представьте производителя, который по закону теперь должен маркировать свою продукцию. Он должен приобрести и установить: принтер для печати кодов маркировки — либо напрямую на упаковке, либо на какой-то клеящейся ленте; во втором случае нужен ещё аппликатор, который автоматически клеит штрих-коды на упаковку; выбраковщики и сканеры. В зависимости от производственного процесса всех этих устройств может быть от одного до десятков. Конечно, когда бизнес устанавливал производственную линию, он не ожидал, что ему потребуется внедрить в неё всё это оборудование — его производство давно скомпоновано, настроено и работает внутри физического цеха со всеми его ограничениями. А теперь к нему приходят и говорят: ты должен установить все эти принтеры, сканеры, аппликаторы, а ещё у тебя в цеху темно — сканер не сканирует как надо, поэтому установи ещё дополнительное освещение, а ещё обеспечь выбраковку, — описывает потенциальные проблемы бизнеса Тихонов.

Зачастую, чтобы разместить оборудование для маркировки на существующей производственной линии со всеми её ограничениями, нужны нетривиальные знания и умения. Именно это берёт на себя посредник.

Кроме нанесения самой маркировки, производитель должен правильно отправить данные в «Честный знак». Это уже вопрос правильной настройки программного обеспечения и всех модулей, которые в это включены.

В общем виде «Честный знак», производители и дистрибьюторы взаимодействуют так. «Честный знак» выпускает коды маркировки и спускает их вниз, на уровень производства, чтобы производитель их нанёс на продукцию. После того, как коды нанесли, их нужно считать — как конкретную единицу продукции, так и групповой код всей упаковки, объединить эти коды и отправить обратно в «Честный знак», чтобы система знала, какие единицы продукции сформировали ту или иную паллету товара. Параллельно данные должны уйти в учётные системы компании.

Весь обмен данными происходит через отдельное ПО, которое тоже необходимо установить и настроить с нуля.

В случае с дистрибьюторами и импортёрами физическая маркировка не нужна — всё сводится к настройке обмена данными между «Честным знаком», поставщиком и складом. Но при этом схема взаимодействия становится сложнее из-за появления в ней склада со своими специфическими процессами и отдельными системами учёта.

— Нужно понимать, что компании, не имеющие достаточного опыта на рынке, подходят к вопросу установки и настройки оборудования довольно просто: надо напечатать этикетку — вот есть какой-то принтер, пусть печатает; нужно обеспечить большую скорость считывания кодов — значит, надо поставить компьютерное зрение. В итоге стоимость таких решений для клиента возрастает многократно, — говорит Александр Тихонов. — Мы же, во-первых, работаем с производителями, лидирующими в своих направлениях — Sick, Siemens, Newland, Festo, Datalogic, MECTEC, CAB, Datamax O’neil, Markoprint, TSC, Videojet, Zebra, — а во-вторых, всегда можем подобрать такое сочетание оборудования, которое решит все задачи клиента и одновременно позволит не потратить лишнего. Кроме того, мы подбираем решения для максимально эффективной и простой интеграции оборудования в производственные линии клиента — чтобы всё работало без «костылей» и остановок.

Кроме того, всё «железо» необходимо качественно связать между собой для обеспечения процессов маркировки, сериализации и агрегации .Эти процессы должны быть бесперебойными, чтобы обеспечить безостановочность производственной линии. Затем этот слой «железа» необходимо связать с интеграционным слоем. Мы в BIA Technologies предлагаем несколько готовых IT-решений для интеграции всего оборудования: как отдельный интеграционный слой на базе 1С, который выполняет задачи обмена данными, так и объединённый модуль, в который помимо базового обмена данными также включено управление складскими системами. Все эти решения можно интегрировать с любым оборудованием и учётными системами на рынке.

Ещё важная деталь: благодаря правильно выстроенной архитектуре программно-аппаратных комплексов мы добиваемся стабильной бесперебойной работы производственных линий с заданной скоростью без ущерба задач маркировки — до десятков тысяч единиц продукции в час.

Преимущества BIA Technologies

Компания предоставляет комплексные услуги по закрытию задач маркировки на всех этапах — от сериализации до агрегации второго уровня — для всех участников товаропроводящей цепочки, кроме торговых точек.

• Подбор технических решений, оптимальных для бюджета клиента и специфики его производства.

• Дооборудование производственных линий, исходя из реальных условий клиента — чтобы производство работало надёжно и без остановок.

• Готовые IT-решения в портфеле: базовый интеграционный слой на базе 1С и объединённый модуль, в состав которого включено управление складскими системами.

• Высокая скорость работы производственных линий благодаря правильно выстроенной IT-архитектуре.

• Плотная работа со складскими процессами, в том числе аудит склада для более эффективного внедрения решений с учётом специфики клиента.

Контакты

Пишите: go@bia-tech.ru

Звоните: 8 800 707-10-23

Наш сайт: www.bia-tech.ru

*материал опубликован на правах рекламы.

Подписывайтесь на наш канал в Telegram, чтобы первыми быть в курсе главных новостей ритейла.